今更ですが空冷Zのシリンダーブロックには、初期型だけに存在したセンタートンネルのオイルシール溝のない通称「一枚ガスケット仕様」と後にシール溝の切られた「二枚ガスケット仕様」の二つが存在します。

後に仕様変更となったのはセンタートンネル部分のヘッド・シリンダーブロック間からのオイルリークを嫌った為だと言われています。

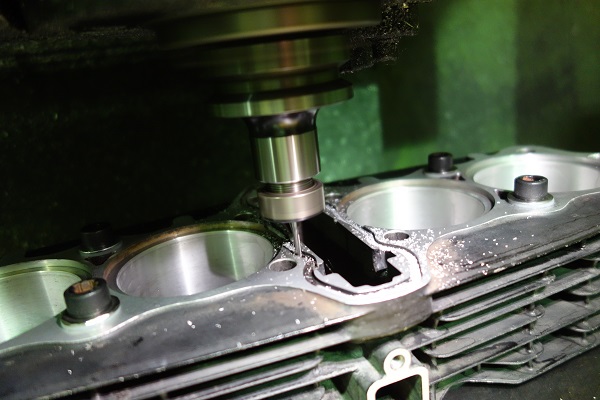

画像はオイルシール溝の深さを全周に渡って計測している所です。この溝の底辺は機械加工(切削)が施されているわけではなく、鋳造上がりのままの状態です。それもあって過去の計測データを参考にしても個体差がかなり大きく、大体2mm~2.5mm前後のバラつきがあります。更に計測する場所によってもバラつきがあります。

またブロックデッキの面研履歴のある物や、面研その物に角度がついてしまっている物等も存在し、その程度によっては溝の深度が不足してセンターオイルシールの潰れ代過大となり、最悪の場合はシールが破断=オイルリークとなる可能性もあります。この溝の深さによるシールリングの潰れ代は小さすぎても大きすぎても結果的にオイルリークに結びつく原因となります。

画像上はマシニングにて適正な深度まで掘り下げる作業中のものです。面研によって溝の深さが不足しているだけならヘッドガスケット厚での帳尻合わせも可能ですが、それにより圧縮比自体を低下させたくないチューンドエンジン等にも有効です。

またスリーブ交換と伴い行われるデッキ面研(平均0.03~0.1以下の最小値)時には、面研量分に合わせシールリング溝加工をオススメしています。それにより適正な溝深さにするだけではなく、溝深度の均一化と底面の表面粗さを低くする事により、シールリングの密着性を向上させる狙いがあります。

これは一回目の切削(1周)が終わった時点での物。ご覧の様に手前だけが不均一に削れているのがわかります。即ち、溝の深さにバラつきがある事を示しています。

このセンターシールリング溝の切削はプログラムによってマシニング加工されていますが、先に申し上げました様に個体差も大きいため、個々に計測を繰り返しながらの作業となります。

地味目な加工のご紹介でした。