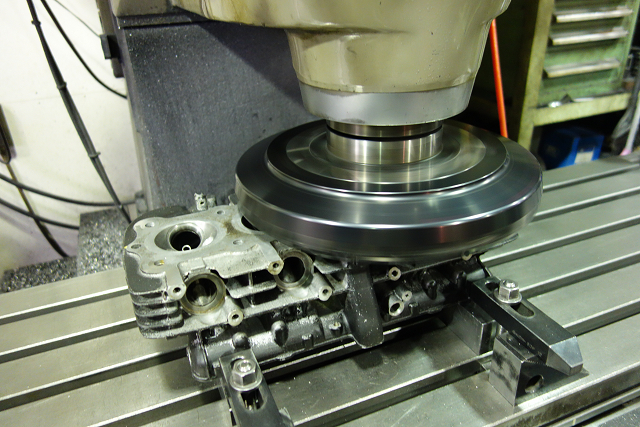

内燃機加工メニューでも馴染深い「面研」作業。

これはヘッド面研ですが、一般的に大きく分けて目的は二つ。

面に出た歪を取り除き、ガスケットを通しシリンダーブロックデッキ面との面圧を均一且つ傷等を取り除くための「最小値面研」。これは少しずつ研磨を進め、読んで字のごとく歪や傷が無くなった所で作業は完了。ですからあくまでも最小値であり、個体差によりその研磨量も変わります。

もう一つは、想定する圧縮比を得る為に、燃焼室のボリュームを減少させる為の面研磨です。こちらもやはり使うピストンやベルブシートの追い込み量等、また圧縮想定値により研磨量は変化します。これを「容積指定面研」と呼んでいます。

さて、今回の画像にあるのは前者の最小値面研です。

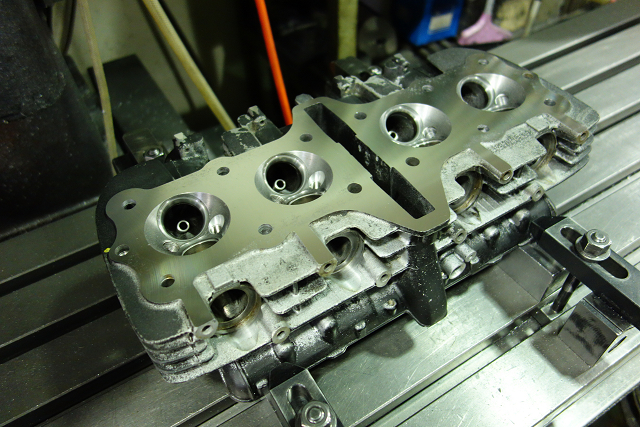

上記二枚の画像ですが、カムチェーントンネルを挟む左右の面状態を測定している所です。距離が離れていない事もあり狂いは殆どありません。

ところが、そこから測定ポイントを端々に持って行くとどうでしょうか。ゲージ上では0.05~0.08mmもセンター付近と比較して高さが異なっています。

目視上では面に大きな傷等もありません。

ここで気を付けなければならないのは、この状態でカムラインに狂いが出ていないかという事で、仮に狂いが出ていてもヘッドを規定トルクで締結すると、カムラインが出てしまうというケースでは、ヘッドが全体的に反っていると思われ、そのまま面研を施してしまうと今度はヘッドを締結した時にカムの回転が渋くなる、または回らないといった最悪のケースに陥る可能性があります。

ですからエンジンからヘッドを下す前に、カムラインの点検そして下した後にヘッド単体にてカムラインの点検と二段構えのチェックがベターです。

さて、今回はヘッドがシリンダーに締結された状態でも(治具により単体で再現)フリー状態でもカムラインには大きな変化は見られません。この後測定ポイントを更に増やしてゆきますが、画像にある箇所に割と集中してこの様な数値が出ます。と言う事は大きな面で狂いが生じているわけではなく、部分的に凹凸が出来てしまっているとも言えます。この辺りは、マニュアルにあるストレートエッジを用いた測定方法でだけだと難しいかもしれません。

では面研を施さないと何が起こるのか?という事なんですが、何も起こらないかもしれません。でもオイル漏れ等や、面圧の不均一によりチューン度によってはガスケット抜けのキッカケになるかもしれません。

走るか走らないか?と聞かれれば、間違いなく普通に走ります。

これらは数ある作業の中での一例ですが、エンジンOHはそんな小さな拘りが集大成となって形になり、最終的に火が入るんですね。

それらを良しとするか否かの判断基準は、お客様も組手側もそれぞれなのですが、掛かるコストとそれによってもたらされる結果とのバランス、費用対効果を考えてメニューを組んでゆきたいと常々思っています。