金属に限らず、ゴム材料に関しても使用する場所でどんな機能を優先するかで素材の選択が変わります。

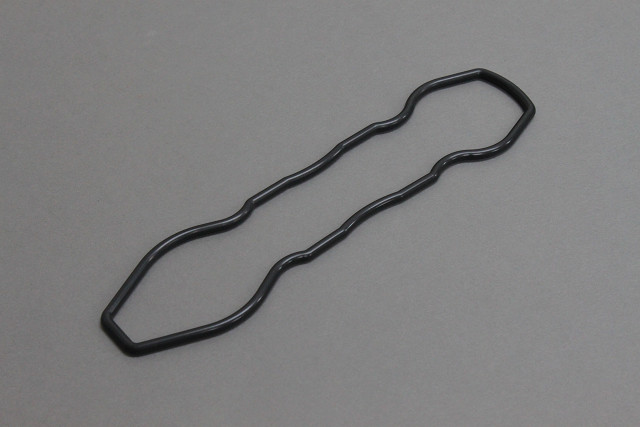

例えば、弊社ではシリンダーヘッドのカムチェーントンネル部のセンターシールにはバイトンと呼ばれるフッ素ゴムを素材に使用していますが、これは2番3番の燃焼室に特に至近な場所で、特に耐熱性が必要であるとそれを優先した為です。

一般的なNBR(ニトリル系ゴム)の耐熱安全温度は80℃、耐熱限界温度は120℃以上。更に上位のHNBR(水酸化ニトリルゴム)でも110℃と140℃です。

これに対してバイトンゴムの耐熱安全温度は約200℃、耐熱限界温度は230℃以上です。

この為、純正はもちろんの事、ボアアップチューニングされた事で更に燃焼室との間隔が小さくなった場合でもその熱に耐えてシール性能を保つ事ができます。

こちらはZ1~KZ1000のシリンダーブロックの下面、シリンダースリーブと境目に入れられる細いOリングです。

もともとはシリンダーブロックが熱収縮する際に、スリーブとブロックとの間にオイルが滲み上がってヘッドガスケット面迄至るのを防止する目的で入れられたものと考えられます。

ただ、純正のブロック側やスリーブ側の当たり面の加工仕上げがわりと粗いことと、Oリングのテンションや柔軟性が落ちると殆ど役に立たなくなります。

シリンダースリーブには燃焼の温度がかかり続け、純正のNBR(ニトリル系)リングは数年でプラスチックの様に硬化して機能しなくなる為、弊社ではこの部分のOリングもバイトン製のものを用意するようにしました。

それでは、純正品でも使用されている高機能NBR(二トリル系) は劣った素材かと言うと必ずしもそうでもなく、伸び限界についてはバイトンを大きく上回り、特に圧縮後の形状復元性やシール面に対する滑り特性にも優れます。

通常のエンジンオイルの温度下で、更にシール面が膨張や収縮、更にずれを繰り返す様な場所であればNBRリングの方がより適している場合もあります。

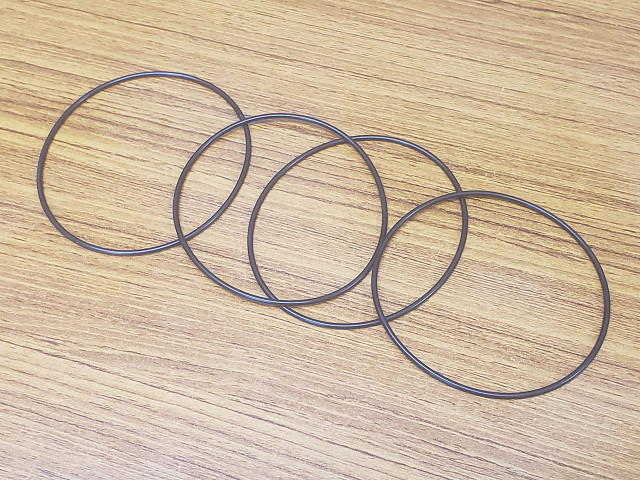

下のものは、弊社がZ系の整備時に使用しているオイルパンとクランクケース間に入れるOリングとして使用している、航空機規格のOリングです。

この場所は、エンジンオイル以上の温度には上がりませんし、オイルポンプによる油圧がかかる場所ですので、より柔軟で確実なシール性能が必要な為です。ただし、オイルパンはフィルターカバーやドレンボルト部分と異なり交換頻度が高くないので、同じNBRでもより品質の高いものとしています。