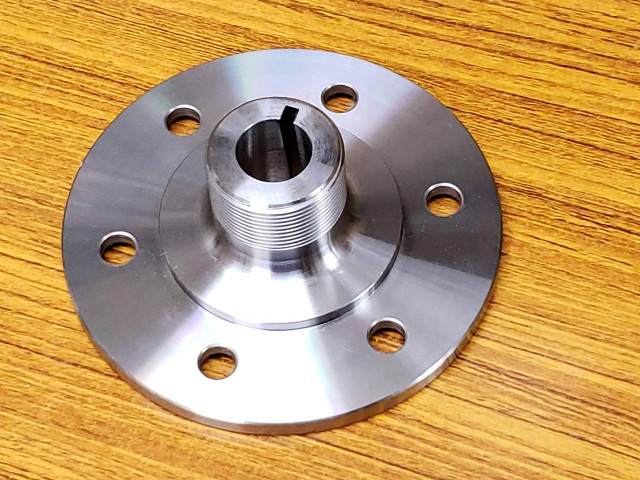

大量に並んだ、マシニングパーツ。

切削目が光に反射して非常に美しいものですが、弊社内では通称”富士山”と呼ばれるこのパーツ。

何に使用するかと言えば、弊社のジェネレーターコンバートキット,タイプ2とタイプ3に使用されるZ1系用ナローテーパークランクに使うフライホイールのコア部品です。

さて、タイプ2、タイプ3用フライホイールの大きな特徴は、カム式ワンウェイクラッチ。

Z純正の3ローラー式より高い耐久性と大容量で、ノーマルエンジンはもちろん高圧縮化されたチューニングエンジンにも特に有効なものです。

ただ、問題はワンウェイクラッチを大容量化し、発電容量も増加して負荷の増えるクランク挿し込み部分の強度でした。

ここは、回転慣性の低いノーマルのインナーローター式マグネットでも、Z1系の細いクランクシャフトテーパー部分がたまに滑ってしまい、マグネットとクランク側のテーパー部がガリガリに擦り削れてしまうトラブルも見られる場所です。

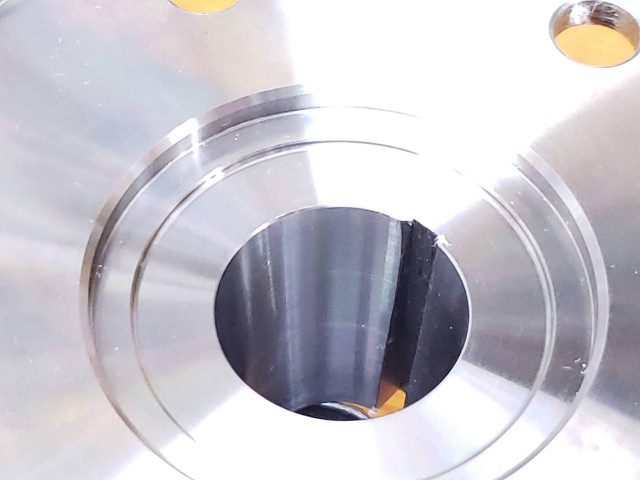

以前にも記事にしましたが、この部分に入っている半月キーは回り止め効果については正直あまり期待できる程の硬さや精度は無く、だからと言って半月キーのみの強度を上げてしまうと、クランクテーパー側の溝が割れてしまう場合もあります。

そういったローター部分を現行車の様にアウターローター化するとより外周方向から負荷がかかる様になり、更にカム式ワンウェイクラッチを望まれる様なユーザーは当然の様に高圧縮化したエンジンでこれを使う事でしょうから、それによる負荷の増大は純正ローターの比では無い程増大するであろうと推察されました。

ちなみに、現行車でそのレベルのフライホイールやワンウェイクラッチを使う車両は差し込みテーパー部が1サイズから2サイズ以上も太くなっており、その部分の負担は軽くなる様になっています。

この為、現行の純正部品程度のテーパー部精度や強度であってもサイズが細くなるとこの部分には不充分と、このローターの製作時には最も大きな課題となりました。

何よりも、強力な力で擦れて回ってしまった場合、フライホイール側はもちろんクランクシャフト側が大きなダメージを受けてしまうのですから事は深刻です。

最悪の場合、エンジン全分解の上のクランクシャフト交換が必要になる場合もあります。

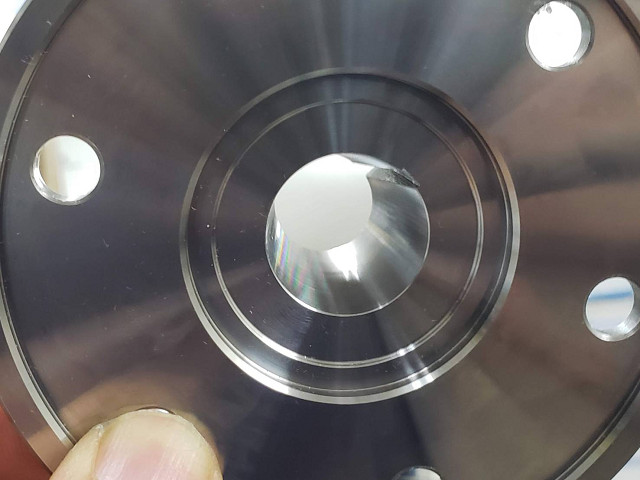

そこで、回り止めとしての半月キーへの依存度はあえて下げ、テーパー部の面当たり精度と表面硬度、そして変形しない素材の強度とマグネットローター自体のマウント精度を上げる事でクランクテーパーエンドの固定効果を狙い、ローター本体部とは別部品として フライホイールコア を製作する事になりました。

純正ローターより締め付けトルクを上げてもセンター部分が潰れて開く様に変形してテーパー角度が変化する事が無い様に、より短く高強度高剛性なものとします。

製法としては、鍛造されたクロモリ材を粗削りした後に表面硬度を上げる為の熱処理を加え、その後に最終切削とテーパー部分を研磨加工して仕上げています。

既に硬度の高くなった鋼鉄の切削は非常に難易度が高くなりコスト高でもあるのですが、熱処理時に生じる極々僅かな歪みやテーパー部の僅かな表面荒れも除去する事が出来ます。

これにより、鏡の様に平滑で強度の高いテーパー部を作り出しています。

ちなみにどれ位硬いかと言えば、音で想像してください。

この様にして製作した、Z1,Z2~Z1000A2, Z1-R(1型)迄に適合するフライホイールコア。

数年前に量産品の一般市販を開始して以降、緩んでテーパー部を破損してしまったから補修部品をお願いしますと言われた事が、実は今のところ一度もありません。

ユーザーさん側も付属のマニュアルに従って、必ず組み込み部の確認とローター脱着時には センターマウントボルトの新品交換を遵守していただいているおかげであろうかとも思います。