前回からの続きとなります。http://www.pams-japan.com/30cafe/diary/diary.php?num=25744

砂型成型→鋳造→型バラし→そして今回は砂型から取り出しバリ取りやショット済のヘッドを、CTスキャナーに掛けての検査を行うところです。

CTスキャンと聞くと、人間ドック等を連想するかと思いますが、正にその対象物が人間ではなくシリンダーヘッドに変わっただけで、行う検査工程は全く同じです。

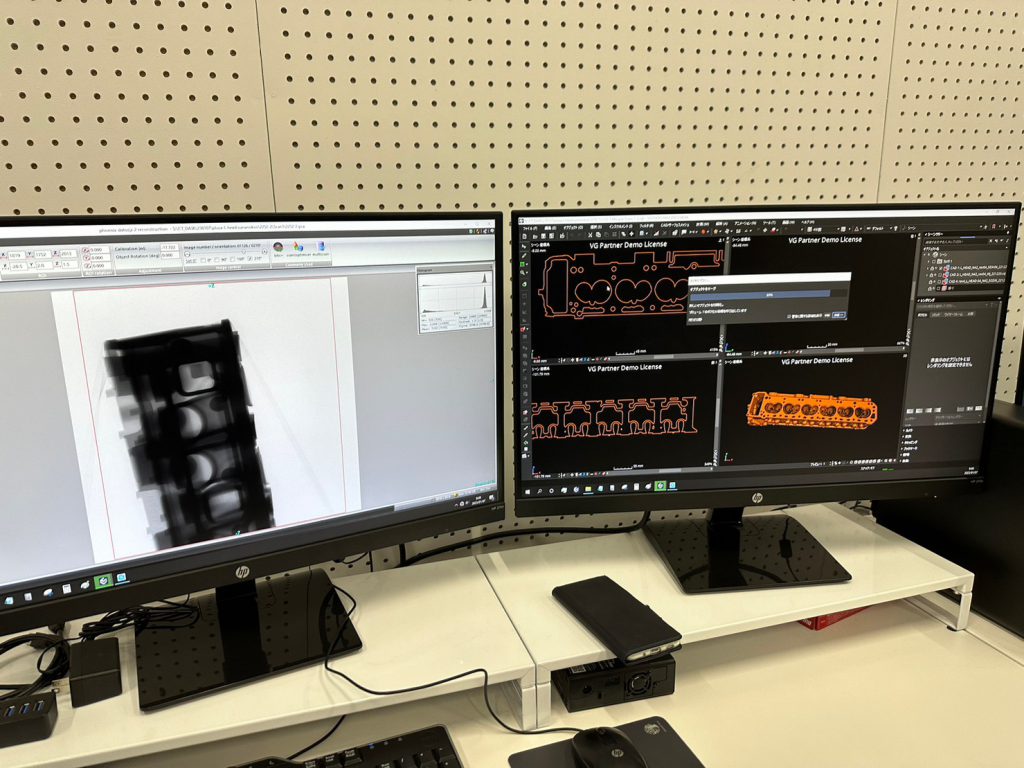

スキャン中は当然この扉が閉まった状態で行われますが、ヘッドにX線を照射し表面上目視では確認の出来ない、内部に発生する鋳巣等を断層画像としてチェックしてゆきます。

CTス検査では360度全方位からX線照射を可能とするため、三次元データとしての確認が可能となり、どんな小さな鋳巣等も見逃しません。砂型成型からこの工程に至るまでに相応の時間と手間が掛けられていますが、機能上問題の発生する可能性がある部位に鋳巣等が確認された場合、残念ながらこの時点で鋳造されたヘッドは廃棄処分となります。因みに、前回リリースした50基のヘッドは、すべてこの検査をクリアし、廃棄処分行きはありませんでした。

その昔、L6エンジンが現役(新車で存在していた)だった頃、この様な検査方法は存在していなかったと思われ、ウォータージャケットの形成不全やポート壁圧のバラ付き、また鋳巣の発生等は検査出来ず、目視による外観と圧力検査のみパスをすれば合格品になったのではないかと推察します。

JMC L6 HEADは、鋳造された全てのヘッドを一基ずつこの様に検査しています。

次回はJMC Milling center にて機械加工の風景等をご紹介出来たらと思います。