バッテリーからの電源でイグニッションシステムを稼働させているZ系の場合、充電系の安定はエンジンの調子にも直結します。

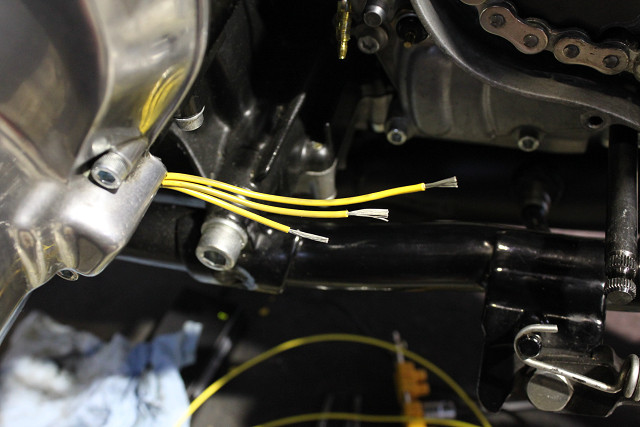

さて、以前にも何度か記事にしているのですが、Mk2以降のアウターローター式ジェネレーターの出力取り出し部分は、取り出し直後のスプロケットカバー内部でさほど容量の無いオスメス端子で接続している上に周囲の雰囲気温度が非常に高い事で焼けが起き易い為に、その部分でのロスが発生してしまっている場合が多いです。

発電容量の大きなJ系になると特にその傾向があり、数千kmでこの部分が真っ黒になっている例も良く見ます。

発電システムの様な電力系の配線は、コネクター等による接続は少なければ少ない程ベターですから、ここはコードを延長してレギュレーター迄直結してしまいます。

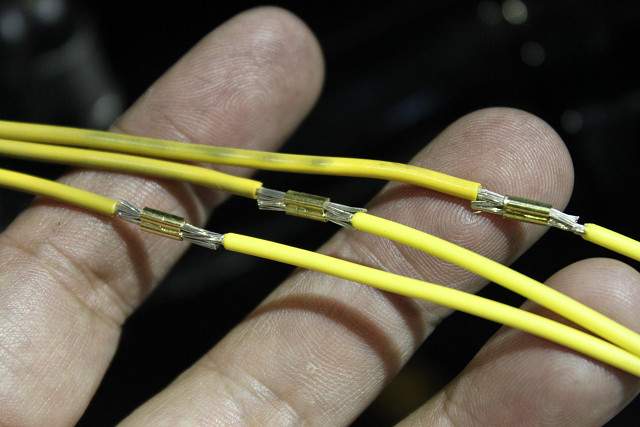

純正のステーターコイルは、取り出し部分に錫メッキ銅線が使われています。表面で接触した場合の抵抗はメッキしない方がいいのですが、銅は外気に触れさせ続けると表面酸化し易い為です。

剥いた銅線がシルバーになっているのはこの為です。

延長に使用するコードは、耐熱被膜の同じく錫メッキ銅線を使います。

露出させた銅線同士を幅広めに接触させて、スプライスで強めにカシメます。

半田は適切な熱量で最小限の量を浸み込ませる様に、これで延長した部分が一体化します。

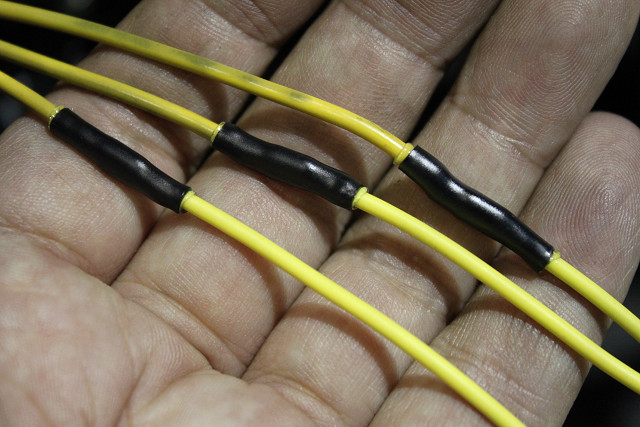

後は、固めの収縮チューブでガードして半田付け部分に集中する振動を分散出来る様に対策します。

これを行わないと、コードごと半田付けした部分が折損する場合があります。

これを行わないと、コードごと半田付けした部分が折損する場合があります。

チューブは、収縮時に接着剤が溶け出してコードをシールするタイプです。

メインハーネスを通さず、MOSFET型レギュレーターのカプラー部分迄直接接続しました。

これだけで、アイドリング中の電圧が1V近く上がった車両も多いです。

ところで、ステーター側の銅線の痛みが進んでいたり半田作業に自信が無い場合は、銅線を重ねた部分を2か所程度、スプライスでカシメると有効です。

半田がちゃんと浸み込まずにイモ付けの様になる位なら、きちんと圧をかけた接触面積を多めにしてやったほうが抵抗は少なくなります。