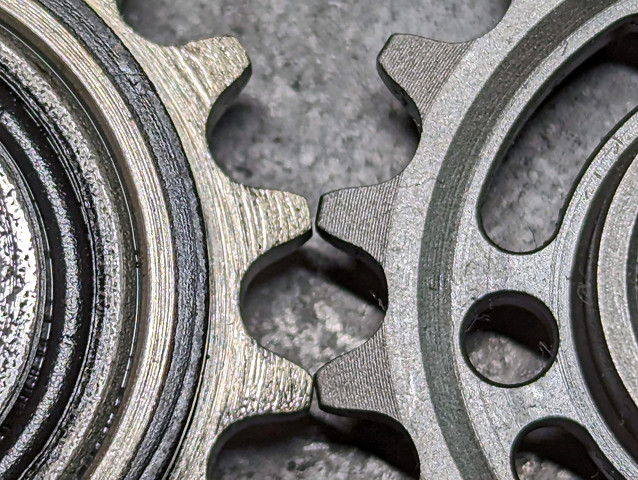

これはkawasaki純正のカワサキアイドラーです。

ギア外周部と、ベアリングを圧入してあるカラー部分との間にゴムが存在するのが特徴です。

このゴムの役割は、主にカムチェーンがギアに接触する際に生じる高周波の金属音を低減するのが目的です。

チェーンがギアに噛む瞬間に外周のゴムが衝撃を緩和し、内側のカラーと外周ギアの間の部分のゴムは、ギア全体に生じる共振音を低減させる為に入れられている物と思われます。

又、ギア部分は熱処理されていて非常に硬いのですが、内側カラー部分に熱が入るとベアリングの圧入クリアランスが変わって加工難易度が非常に高くなる為、あえて別部品で仕上げて間にゴムを入れる事で一体に組み立てられているものと思えます。

内側がゴムになっている事で、チェーンの張りを吸収とも思われる方もおられるかも知れませんが、クランクシャフトの90%近くの速度で回転するアイドラーギアの軸位置を負荷に対してずらす様に回すのは無理がありますので、消音の為と考えるのが現実的でしょう。

ちなみに加速中の騒音も車両認可の際に気を使う必要になってからのオートバイでは、エンジンからチェーンでリアホイールを駆動させる為の純正ドライブスプロケットの外周にもゴムが焼き付けてあるものが多いですが、考え方としてはそれと同じです。

さて、これも良く知られている事ですが、この内側ゴム部分はある程度の期間使用すると運転中の熱やエンジンオイルに含まれる成分で硬化収縮する為、分離して抜けてしまう事が多々あります。

昨日の記事で、運転中のチェーンの張り状態について記載しましたが、ヒート気味になったエンジンでは膨張差によるチェーンからアイドラー本体への負荷も大きくなりますので、それらも原因の一つです。

こうなると軸受け部分に対してギア部分が3次元的に踊りながら不規則にチェーンに当たる為、かなりの騒音が発生する様になります。

元々はチェーンが当たる事による音を低減する為の構造なのですが、それ故にウィークポイントになってしまっているわけです。

ちなみに、チェーン騒音を低減させる方法としては、ギア歯部分の加工精度と祖度を大幅に上げる事と、ギアそのものを大幅に軽量化する事で対応する事が可能です。

ゴムではなく加工方法でそれを行うとコスト面では不利な事と、一体式にしてやると熱処理時の歪みの発生による中心軸位置のずれやベアリングの圧入部分の変形が発生し易い等、加工時の技術的難易度は高くなってしまうのですが、弊社では純正のこの分離してしまう構造をどうしても何とかしたく、可能な限り軽量化しました。

又、加工熱処理後にはギア部にマイクロポリッシュを施して仕上げています。

http://pamswebshop.my-store.jp/shopdetail/000000000215/ct41/page1/recommend/

実現した重量差は、純正の約半分となっています。

カムチェーンへの追従性は上がり、アクセルオンオフ時に生じるギアからチェーンへの慣性負荷はむしろ減ります為、寿命面では有利になります。