先日製作中であったインジェクションシステム用のリレーヒューズボックスのハーネス部分。

配線纏め用のチューブを被せて、いくつかの機能に分けて分配しながらガラスチューブに通していきます。

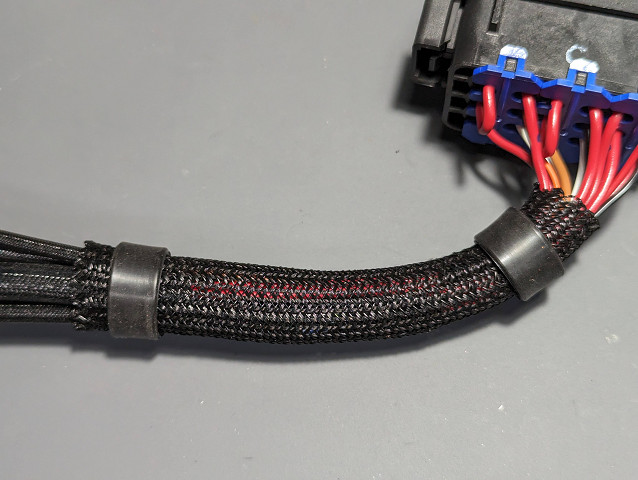

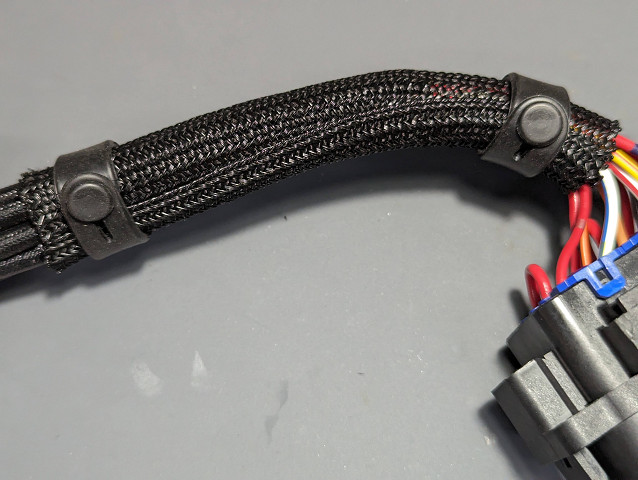

さて、メインの部分はメッシュチューブになっているのですが、裏返すとわかる通り、センターで割れるタイプです。

一般的な量産車の場合は生産後の仕様の変更はありませんし、電工テープやチューブ等で巻き締めて固めてしまってあるのが通常です。

但し、製作ハーネスの場合は将来的な機能の追加等での仕様変更がありえる場合はこの様にしておくと配線の追加や改修がスムーズに行えます。

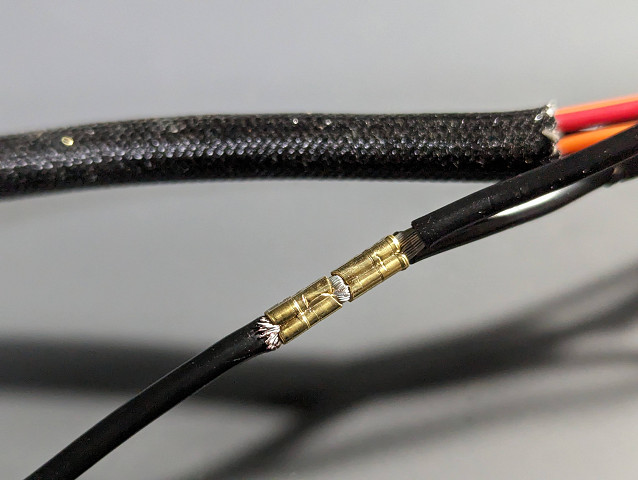

さて、完成させるのにアースコードを分配する必要があったのですが、そこにはある程度の電流を流す事になります。

その為、この様に長目に被膜を剥いた導線を互いに重ねて2か所をスプラインにてカシメてあります。。

導線同士を重ね合わせてカシメる事で接触面積が増えればその部分での抵抗は相対的に下がりますので、熱に代わってしまう電流のロスが最小限とすることが出来ます。

この後接着剤入りの熱収縮チューブでカバーします。

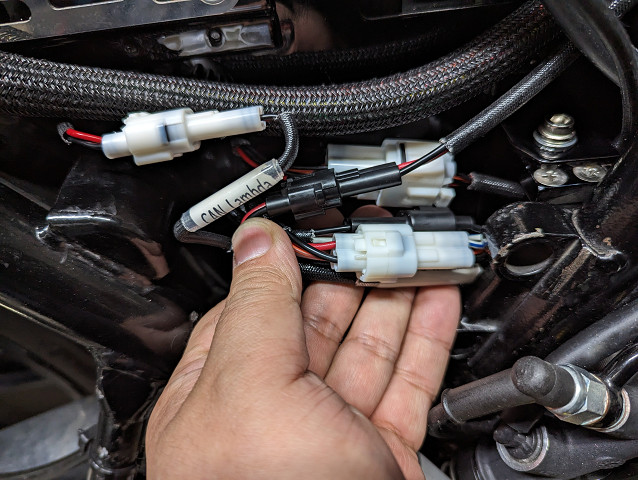

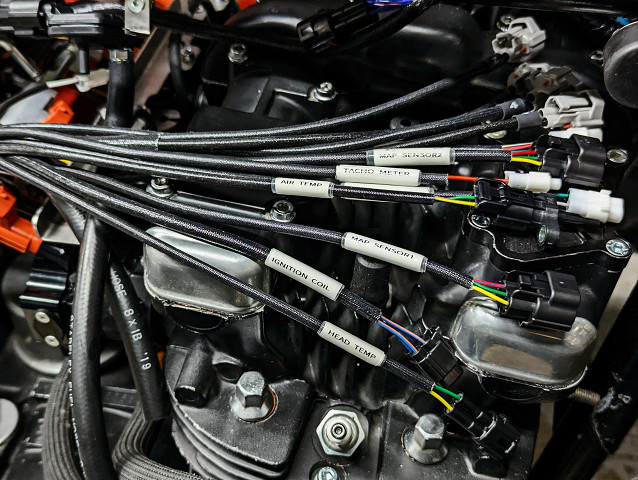

又、整備時にハーネスの取り外しや組み戻す事を考慮して、各コネクタ―に機能や接続先を記入したラベルを装着してやっています。

その他、分解時に挿し間違い等が起こり難い様、隣り合ったコネクタ―同志は極数や色を変えたりする様にしました。