2輪4輪問わず、各部電装デバイスを接続するハーネスが無ければエンジンをかける事すらも出来なくなりますが、それらは年数を経過すると確実に劣化して、特に電力を供給する為の配線にその傾向は見られます。

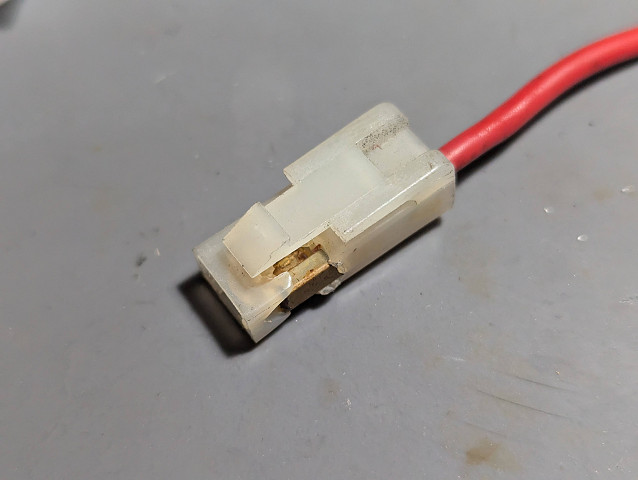

こちらのものは、Z系の純正に使用されているものよりかなり容量の大きな電流量を流す事の出来る端子とソケットです。

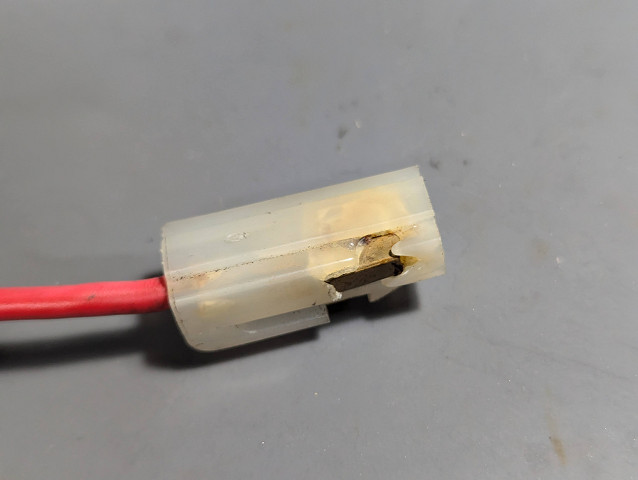

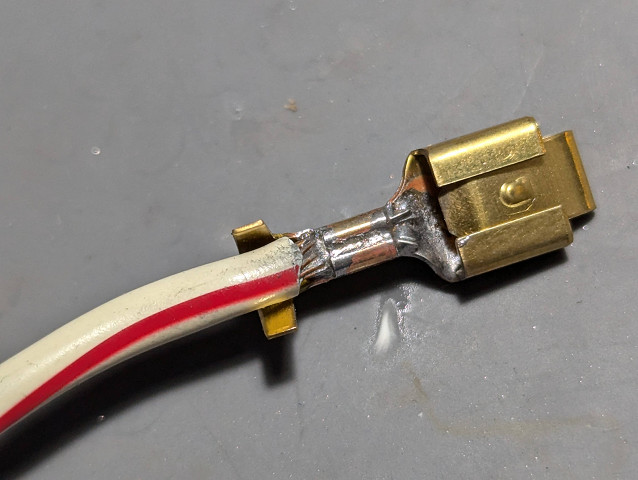

抜き取る迄機能はしていたのですが、端子部分でかなりの熱が発生したのかコネクタ―が外に向かって溶け始めています。

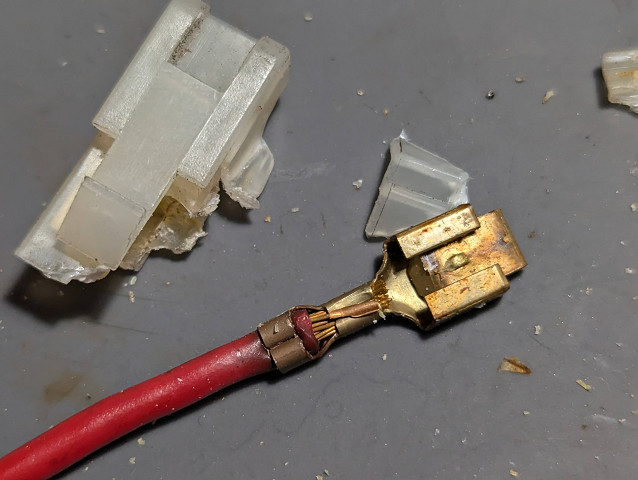

点検の為に抜き取る事が出来ないので、歪んだコネクタ―をカットして取り出しました。カット時にも樹脂が硬化していて割れましたので、長年熱が発生していたものと思えます。

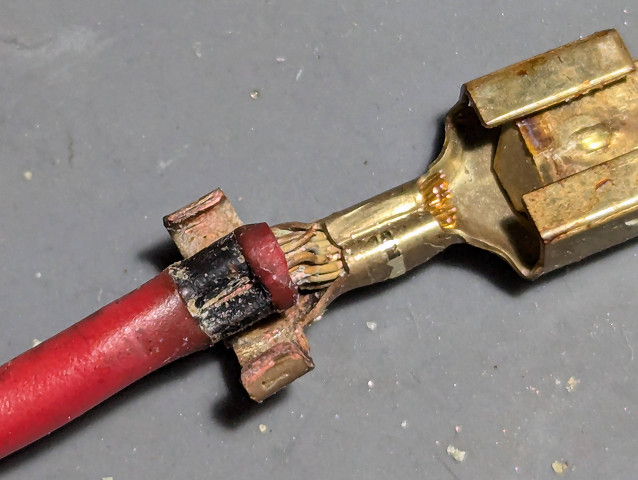

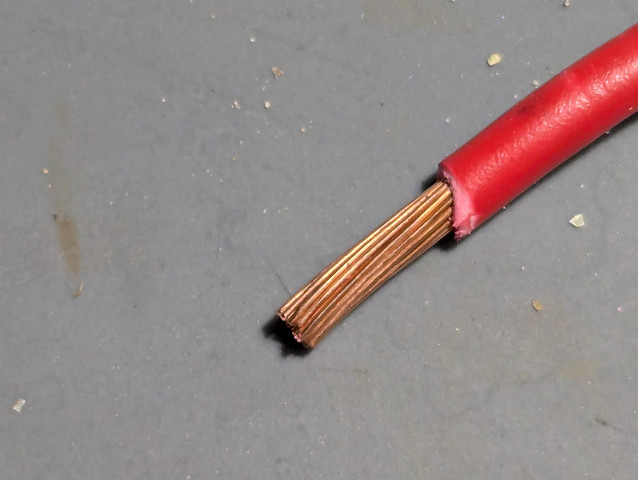

導線の芯線表面は酸化しており、被膜のカシメ部分には明らかな焼けが見られます。

芯線と端子の接触面が発熱元になっています。

流れる電流量に対しては適正な太さの導線が使われており、以前のカシメ作業自体もしっかり圧をかけて行われている様ですが、それでも芯線と端子の接触部分は異種金属で抵抗があります。

この部分で流れる電流の一部が熱に変わり銅表面を酸化させて、それが更に抵抗値を上げ続けた結果こうなったものと思われます。

ちなみに、カシメ部分から少し離れた部分の被膜を剥いてみると焼けはありません。

ハーネスの劣化はコードそのものではなく、カシメ部分や端子部で発生する事が良くわかります。

以前にも何度か、何年か使用したASウオタニが点火不調になる原因として、アース側コードのカシメ圧着の不充分さについて記事にした事があります。

http://www.pams-japan.com/diary/?p=18753

http://www.pams-japan.com/diary/?p=22842

ウオタニのシステムの場合、一番大きな電流が流れるのは始動時の一瞬のみなのですが、それでも何年にも渡って始動を繰り返すと繋がっている様に見えるカシメ部分が断線状態になってしまったりします。

これが常時大きな電流の流れる部分だと、メーカーがカシメた部分でも劣化して効率が落ちてきます。

例えば長年使ったバッテリーコードを見てみると、導線カシメ部分の銅表面が酸化して焼けが発生してきているものもよく見ますね。

カシメ部分を長寿命にする若干の対策として、大きな電流の流れるカシメ部分に予め半田を流してやって、芯線を端子と一体にしてしまう手法もあります。

被膜部分は半田を流してからカシメするのが基本です。(カシメてから半田を流すと、一部の耐熱被膜以外は熱で溶けてしまいますので)

直流電流で10A以上も流れる事がある部分には効果的です。

それでも端子同士で接触する部分には抵抗の発生と熱変換は起きますので永続的な対策ではありませんし、ある程度の年数が経ったものはコネクタ―部の点検やメンテナンスは必要です。