内燃機加工メニューの中でもよく耳にする面研。

ヘッド面研を始めシリンダーデッキ&下面、そしてクランクケースのアッパーデッキ面研は普段から状況によって良く採り入れられるメニューでもあります。

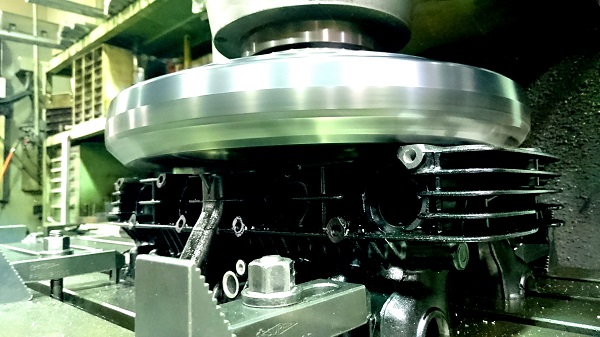

こちらは現在組み上げ作業が始まったZ1のヘッド&シリンダーですが、共に最少値面研が施されています。この場合圧縮比を上げる為等の目的ではなく、傷や腐食を取り去ったり歪が発生している面を平滑にしより組み上げの精度を上げることを目的としたものです。

さて、同じ内燃機加工でも少々お話がズレますがシリンダーボーリング作業で「ダミーヘッド」または「トルクプレート」なんて言う物をご存じでしょうか?

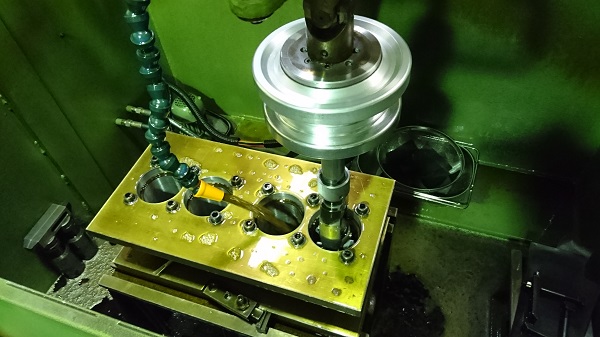

これはシリンダーブロック単体ではなく、上下に専用の金属プレートでブロックを挟み込み、マニュアルに記された規定トルクで締めつけた後にボーリング・ホーニング作業をするものです。それによって実際エンジンが組まれた状態を再現する事でより精度の高い作業が出来ることになります。

画像は実際の作業風景です。

真横から見ると厚いトルクプレートに挟み込まれたブロックの状態がよくわかります。

シリンダーブロックとクランクケースが一体になった物ではダミーヘッドという名称も頷けますが、空冷Zの場合はある意味ダミークランクケースも兼ねていますから、やはりトルクプレートという呼び方が合っていると思います。

因みにPAMSでは全てのボーリング作業にトルクプレート装着を標準化しています。

そしてまたお話は面研に戻ります。

トルクプレートとどんな関係が?という事なんですが、画像の「ダミークランク」にお気づきの方もいらっしゃると思います。

画像はクランクケースのアッパーデッキ面研作業時の物。排気量を上げるために大径スリーブに合わせたケースの下穴ボーリングを行った時や、上記と同様傷や歪を除去する為の物だったりします。

私の知る限りケースデッキを面研する際は、一般的にアッパーケース側のみを固定し研磨を施す場合が多いと認識していますが、上下2分割構造となる空冷Zのクランクケースは、クランクやミッションを抱え込み何本ものボルトで上下が締結されています。その締結が解放されれば経年も手伝い若干の反り歪が発生する事も珍しくはありません。

そう考えるとクランクを抱え込み上下ケースが締結された状態を再現した上で研磨を施すのがベストではないかと、少なくとも現時点ではそう思っています。考え方としてはトルクプレートと似ています。

一般的なデッキ面研よりも一手間も二手間も掛かるのですが、そこはワガママを通させて頂き画像の様なデッキ面研を行っているというわけなんです。

ケースデッキ面はそこから上に向かって基準となる面でもあります。もしもそれが狂ってしまったら、その上に載るシリンダーブロックも、そしてヘッドも皆歪んでしまう事になりますよね。

内燃機加工と一言で片づけられてしまいがちですが、本当に奥が深い世界で、その加工の精度如何で組みあがったエンジンの性能も性格もまたは耐久性までもが変わってしまう、エンジン仕事の基本となるパートです。

空冷Zだけに絞った加工に集中出来るため、内燃機加工においてもそのノウハウが段々と溜まってきました。

近日中にその内容も解り易く公開する予定ですので宜しくお願い致します。