既に先月の事になりますが、ビッグサイトで毎年行われる自動車産業の技術展示会に行ってまいりました。

弊社がメインの業務にしているのは40年も昔に市販された旧いオートバイとは言っても、維持やメンテナンス、新規部品の製作のベースになる技術もが昔のままと言うわけにはいきませんので時間が許す限りは出向く様にしています。

それにしても、普通のモーターショー等と違って、自動車に関わる技術のみの展示会ゆえ、それに関わる業界人のみがスーツ姿で数万人も真面目な顔して歩いているイベントって普通の人から見ると異様です。

コンパニオンのお嬢さんたちも居ないわけではありませんが、カメラ持ちこんでそれを撮影しようとする人なんて一人もいません。

などと書くとつまらなさそうとも聞こえるかも知れませんが、技術の好きな人間には大変興味深いです。去年見た同じ技術が更に完成度を高めているのを見ると、日進月歩という言葉を実感出来ます。

これは現在技術で作られたギアポンプ。ちなみにZ系のオイルポンプ構造も同じギアポンプですが、こちらのものは現代技術でより長寿命高精度になっています。

軸受け部分はメタルブッシュ化されて、より耐久性とクリアランスが詰められていますがフリクションは下がっています。

ギア部分は一般的な切削加工によるものではなく焼結合金製で、軸部とは別パーツで構成されています。

Z系に使用出来るオイルポンプは今のところ新品がkawasakiより入手も可能ですが、いずれ無くなった時にはその時の最高の技術でリプレイスしたいものです。

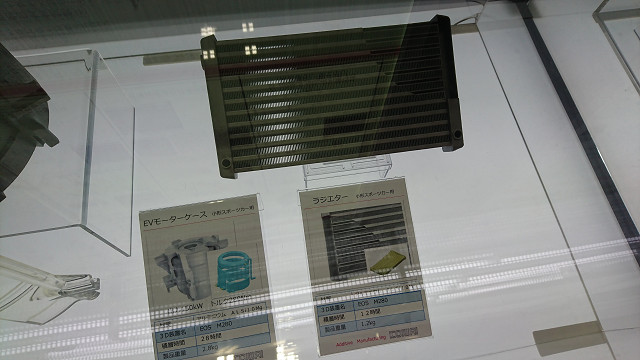

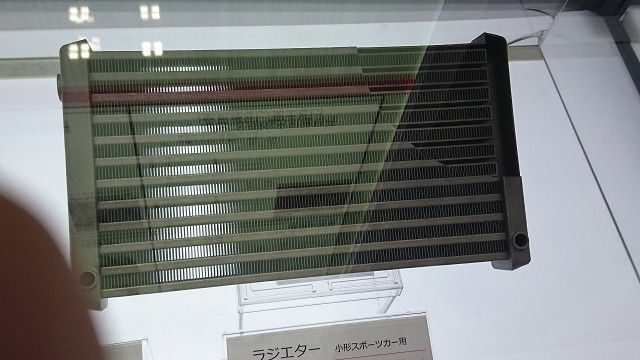

こちらは年々進化を続けている3Dプリンタによって製作された実用部品。

3Dプリンタの業界への導入は、鋳造用の木型の製作分野から導入され、既にそれがあたりまえの感がありますが、既に金属粉をレーザーで溶かしながら積層しての形状試作品製作迄が行われていました。

さて今年には既に実際に使用出来ると思われる3Dプリンタにしか実現不可能な部品も展示されていました。

ちなみにこのラジエターですが、内部が中空でありながらしかし全てが一体です。

少なくとも従来のラジエターは必ず複数の部品から組み合わされているもので、少なくともコア部分はまだしも、間に入れられた放熱用のフィン迄を一体で製作するのは鋳造や削り出しと言った従来技術ではほぼ不可能ですが、それが3Dプリンタでは可能になってしまうそうです。

こうなると、コアからフィンへの熱伝達は強烈に高まりますし、コアそのものを薄肉化しても一体化構造ゆえに強度は落とさず超軽量かつ高性能なラジエターとなっているでしょう。

そうすると今度は以前と同じ能力をと考えた時には、小型化も可能になると言う事です。

大型のラジエターやオイルクーラーこそが放熱性能の証といった考え方は時代遅れになってしまいます。

このラジエターを”出力”した機械は現状では数千万円するもので、現状では12時間かかるそうですが、7軸のCNCマシンの価格を考えれば既に現実的なものになって来ているとも思えます。

バイクの部品に例えるなら、一切継ぎ目が無く、内部は細かなハニカム構造になっていて、持ちあげると段ボールで出来ているのでは無いかと思える程軽いのに剛性と強度は現状品より遥かに上回るスイングアームやホイールを製作がいずれ可能になって来るかも知れません。

各種の技術が来年にはどのレベルになって来るか、楽しみです。