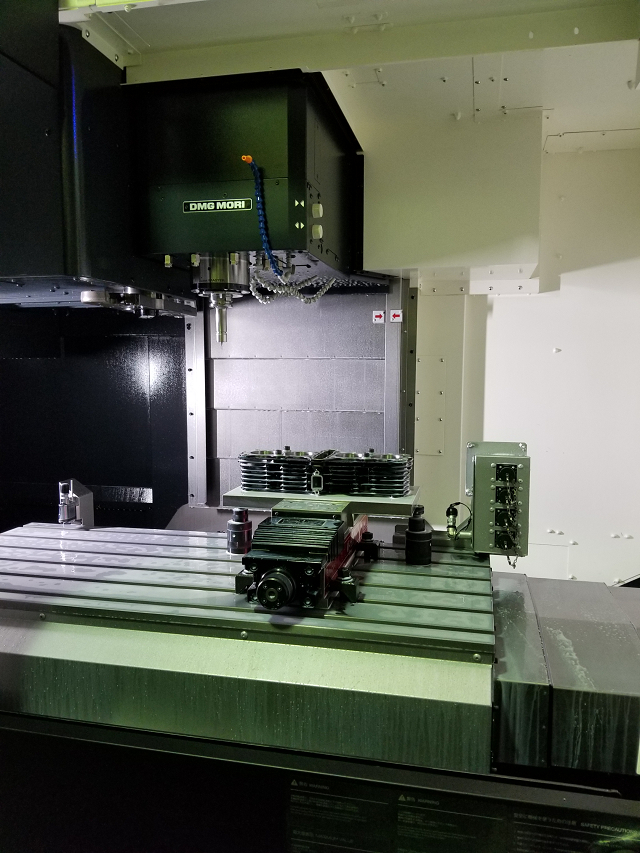

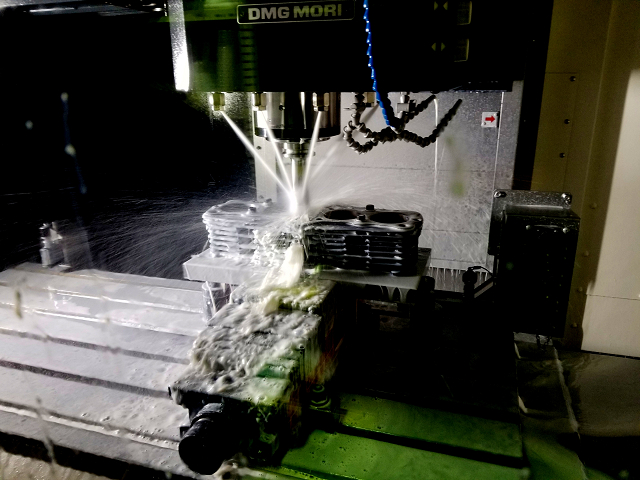

マシニングによるシリンダーブロックのセンターシール溝加工の様子です。

ポツンと寂しそうに加工されるのを待つシリンダーブロック。

専用治具に固定され水平を出した上でベッドの上にセットされています。

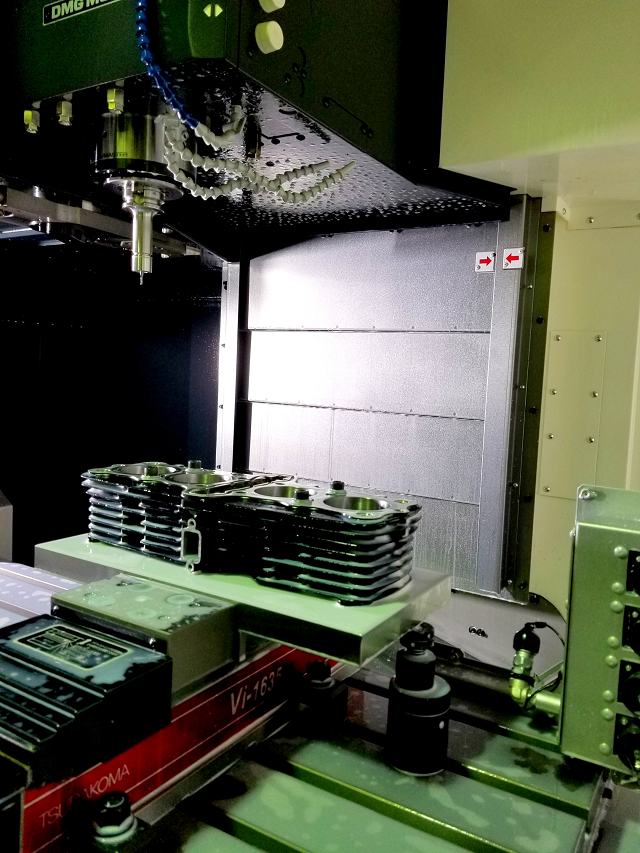

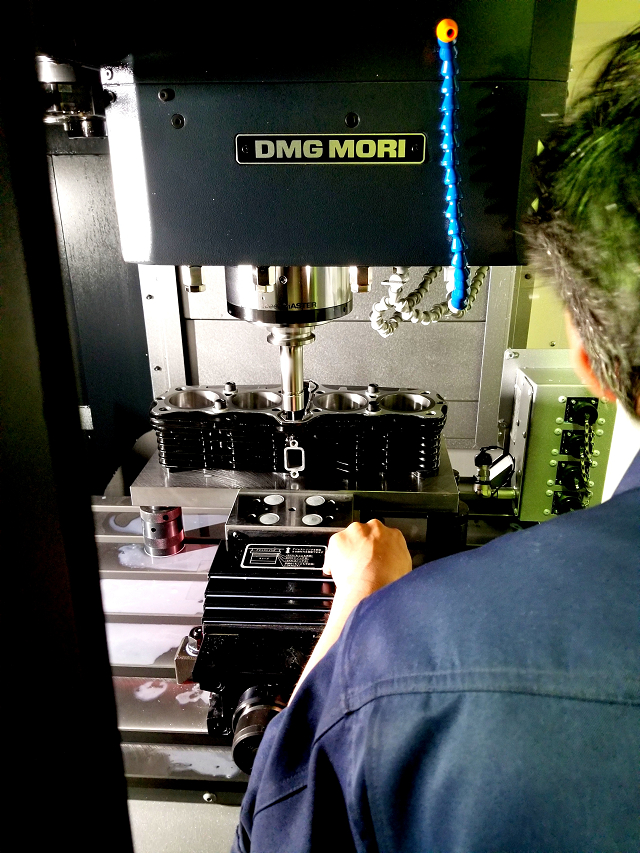

個体差もあるため、まずはプログラム通りの動きで問題が出ないかを確認しているところです。

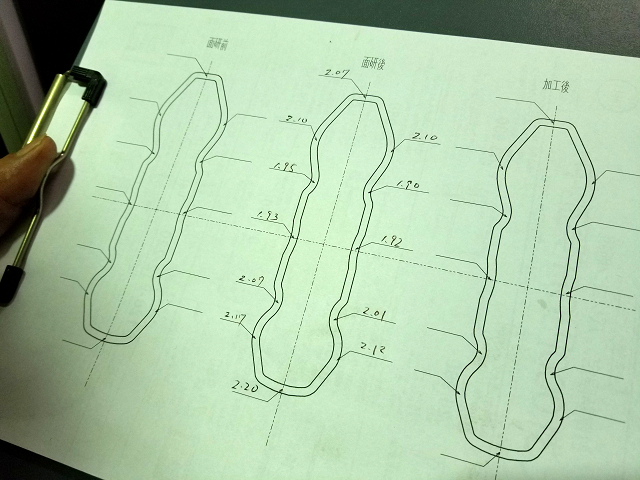

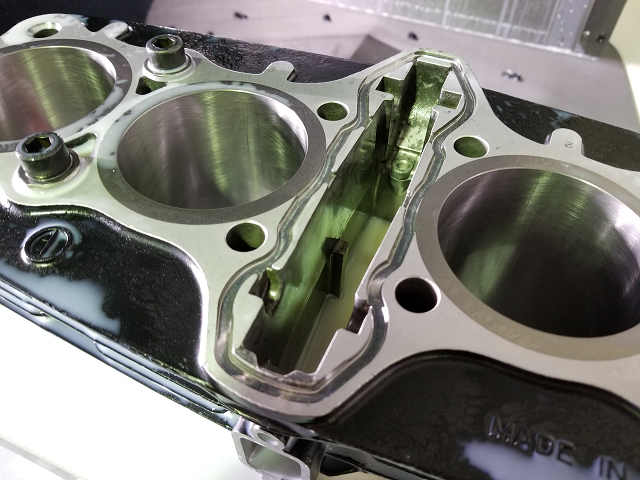

画像上はシリンダーブロックのデッキ面研後のセンターシール溝深さ。数値にバラ付きがありますが、これはまだ小さな方です。元々溝の底面には機械加工は施されておらずそれなりのバラ付きが存在します。また底部の表面粗度にも個体差があり、この加工によって適正な深さの確保と均一化は勿論の事、粗度を整える事でオイルリークのリスクを低減させます。

また、大きく面研された履歴のある物では、溝の深さが不足しセンターシールが潰れすぎてしまい、結果的に破断やクラックの発生等でオイルリークを誘発するケースも少なくありません。

さて、まずは上記の溝深さに対して2mmの掘り下げ切削を施します。数値の通り最も深い所では2.2mmありますから、刃物が当たらない箇所も出て来るはずです。

黒く斑に見える箇所が当たっていないところです。ここから更に最終寸法まで0.25mmの掘り下げを行います。最終的に2.25mmで仕上げです。

勢いよく切削油を掛けながら最終仕上げに入っています。この白い切削油は見た目にミルクの様で美味しそうな色なんですが、結構ツンと鼻につく臭いです。笑

仕上がったシール溝です。黒く斑になった箇所が消失しているのがわかります。この状態でバラ付無しの2.25mmとなりました。

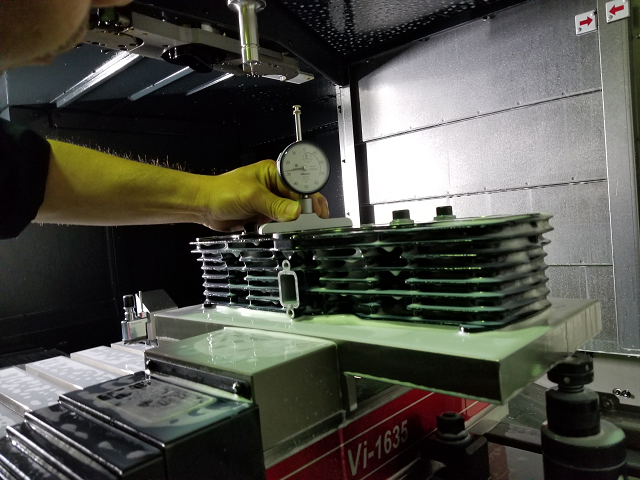

最後にゲージで深さを確認し作業終了です。